它以“亿”为计量单位的庞大产能,成为中国赢得这场“疫苗战争”的压舱石。

它突破了21项技术壁垒,106种产品打破国外垄断,实现国产替代,为国家节省医疗支出3000亿元。

它也是中国医疗器械行业中,唯一一家两次获得中国质量奖提名奖的企业。

这一届中国质量奖竞争空前激烈,由于距上届评审2017年已间隔4年,800多家单位参与角逐。

“国字号”的中车、中国航天、中国核电、中铁中建等,作为大国重器和“超级工程”的缔造者,是这个奖项的常客,但时代风云正在勾画出一个新世界。

扛着“国产替代”大旗的京东方,今年终于坐在中国质量奖榜首位置。在80个提名奖大名单上,海康威视、中微半导体、歌尔等一众与中国供应链安全、自主、可控息息相关的新面孔脱颖而出,点出了当今最热产业赛道:新能源、电子、半导体、光学、医疗器械。

作为医疗器械领域唯一获奖企业,来自山东的民营企业威高凭借“以守护健康与尊严为己任的WEGO五携手”管理模式获得提名奖,获奖名次较上届大幅跃升。

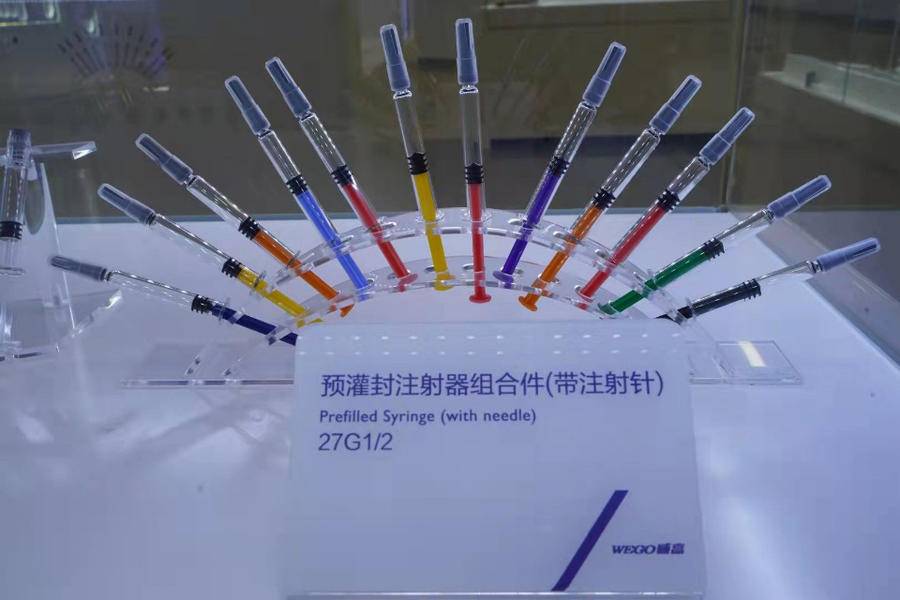

在这场“谁先研发、掌握了疫苗,谁就率先掌握了经济复苏的武器”的全球角逐中,威高作为疫苗产业链不可或缺的一环,冲在前头。目前,用于新冠疫苗注射的小规格注射器和预灌封注射器,威高的市场占有率均为全国第一,其中后者市场占有率达到70%以上。

作为中国最大输液器、注射器生产商,2020年,威高医用制品小规格疫苗用注射器产能3亿多支,今年预计达到13.5亿支;威高普瑞供应了新冠疫苗包装制造预灌封注射器4500万支,今年预计供应达到1.8亿支。威高以将近五倍产能扩张,在今年这场“疫苗之战”中一战成名。

了解威高,也就能了解中国供应链强大韧性究竟从何而来。而中国质量奖,只不过再次以国家名义,肯定了这家民营企业的战斗力。

如何打赢一场“疫苗战争”?

3月15日,总重量14.98吨的进口新冠疫苗用玻璃注射器高速组装机运抵流亭机场,再运到威海的威高产业园,用于制造预灌封注射器。

这条新冠疫苗用玻璃注射器高速组装机生产线由德国一家公司生产,即使企业现在开始订购,到货和安装也要等两年,一条生产线价格2800多万,威高与这家德企签订未来数年的供货合同,以保证疫苗产业快速发展。

在这场席卷全球的新冠抗疫战中,弹药是疫苗,作战武器是医疗器械,而产能,代表了一个国家的战斗力。

国家卫健委最新信息显示,截至9月6日,全国累计报告接种新冠疫苗21.13亿剂次,疫苗接种总人数达到10.95亿,覆盖全国总人口的77.6%,这意味着中国医疗器械企业已经供给了21亿支疫苗用普通注射器和预灌封注射器。

为新冠疫苗包装制造的预灌封注射器具有独特优势,全球供应紧张。威高集团旗下的威高普瑞,是国内第一家取得注册证的预灌封注射器的生产厂家,在非常时刻,果断切换规格型号,供应新冠疫苗用预灌封注射器,为国家抗疫做出突出贡献。

2020年3月,陈薇院士带领团队研发的中国本土重组新冠疫苗获批启动临床试验的消息披露后,威高随即扩大1ml注射器(疫苗用规格)产能,仅用三个月时间就建立了年产能10亿支、十万级净化标准的新厂房。

今年3月,威高有关部门在接受央视采访时透露,目前威高小规格注射器月产能5000万份,现在产能已经超过去年同期5倍,预计6月份产能达1.4亿份。

这场以“亿”为计量单位的产能“极限战”中,威高砍掉海外将近2亿支订单,500天全天无休,全力供给国内新冠疫苗注射器需求。

产能放大5倍、一天完成原来5天任务,但良品率没有降低,威高的质量体系在这场“极限战”中经受住了考验。

威高输液器成品一次校验合格率平均在99.9999%,六个“9”背后,威高用“工序连乘”死磕质量,保证出厂100%合格。为突破“14天灭菌期”这个瓶颈,威高研制出耐辐照材料,并花5000万从欧洲进口辐照灭菌生产线,相当于拿电子束轰击病菌,使灭菌时间降到14分钟。

疫情期间,威高、比亚迪、中石化这些“超级工厂”,能够释放出令全球叹为观止的强大产能,其硬核支撑正是今年中国质量奖获奖企业强调的关键词:数字化制造能力。

威高留置针生产线

2013年威高就引入了AI视觉检测,通过高清视频拍照比对,能够检测出注射器里是否含有杂质,自动剔除不良品,精准度达到99.9999%。以前威高注射器年产8亿支,生产和检测人员需要1100多人,现在注射器产能一年接近20亿,人数降到900人。

除了智能制造的强大支撑外,帮助威高把控质量关的有一个关键点:所有产品都要经过CANS实验室检测。威高已经建立了符合国际标准的质量管理体系,几十种产品通过CE、FDA认证,这也使威高成为国内产品拿到“国际通行证”最多的医疗器械企业。

威高为什么具有大规模系统作战能力?

中国制造在新冠疫苗注射器上展现的大规模作战能力,其实是一场全球产业链分工与协作的结果。

疫苗产业链中,疫苗含金量最高;在预灌封注射器这个耗材产业链条中,材料成本最高。疫情使威高原料采购成本增加20%至30%,物流成本提高3-8倍,威高保持价格不上涨。事实上,在全球产能不足的情况下,即使价格翻倍上涨,市场也供不应求。

卡住材料这一关的,是全球特种玻璃巨头德国肖特。预灌封注射器的材料是中性硼硅玻璃,不会与药品发生任何化学反应,代替了传统西林瓶,目前全球90%获批新冠疫苗项目都使用了肖特的药玻材料。

在“中国新冠疫苗研发生产领先全球,别被装疫苗的玻璃瓶拖了后腿”引发的社会情绪中,中国厂商其实从未放弃过努力。

一个小小的疫苗玻璃瓶,生产设备是进口的、材料是进口的;制造工艺上,威高摸索16年,形成了独特的工艺优势。2005年,威高的预灌封注射器横空出世,却受到质疑,因为威高没有生产过西林瓶,而是“跳级”生产预灌封注射器的。

威高预灌封注射器组合件

这时候雄霸中国市场的,是全球最大医疗器械公司之一的美国BD,没人愿意用一个新手的产品,威高的预灌封注射器推广举步维艰。在国产替代这场硬仗中,包括济南二机床的精密机床、浪潮服务器、华中数控等中国企业都经历过这样的艰难时刻:产品研发出来了,但却没人愿意用国产货。

随后几年禽流感爆发,因产能受限,海外某公司停止向中国供应预灌封疫苗瓶,威高的预灌封注射器乘势而起,获得国家认可,目前已占到国内市场份额75%。这家国外厂商这一卡,让它痛失中国市场。

全球化下,即便生产一个疫苗瓶也需要跨国、跨行业的全球协作。但在逆全球化浪潮下,医疗器械领域的市场竞争越来越复杂。目前,一共有63家国外一流供应商为威高提供66种进口物料,全球采购保证了产品质量。靠匹夫之勇,是完成不了这样的全球范围的供应链管理、价值链竞争、战略联盟的。非常时刻,一家偏居威海的企业能调动全球资源,展现大规模作战的系统能力背后,它背后的运营模式值得探讨。

从各方面看,威高更像国家现在力挺的专精特新企业——全球医疗企业前15大细分市场,威高进入了11个领域,护理、血液透析、骨科、药品包装、血液技术等多个产品线市场占有率全国第一。

中国医疗器械行业,曾经连一个针头都需要从日本进口,再在国内组装的。

而现在,威高突破了21项技术壁垒,106种产品打破国外垄断,实现国产替代,为国家节省医疗支出3000亿元。

在美国的“达芬奇”垄断中国手术台15年的手术机器人领域,威高领头的国产手术机器人开始反攻。威高研发的全国首台具有自主知识产权的手术机器人即将上市,可以实现最远达3000公里远程医疗手术,这将推动中国远程医疗进入全新时代。

国内市场强大的刚需,政策的支持,让国产厂商在解决“卡脖子”问题上释放出强大战斗力。现在,这场产业突围正在各个行业、各个领域、各条战线展开,这也是中国制造改写命运的关键时刻。

中国攻克“卡脖子”问题的典型打法

“十条龙项目”是中石化顶级科研攻关项目的代称,从来没有一个民营企业能参与到中石化战略层面的研发项目中,威高是第一个。

双方自2012年建立直接业务联系,2016年4月签订战略合作协议,在医用新材料开发、国产替代进口供应链协同方面取得长足进展。

一个体量不到500亿的民营医疗器械厂商,凭什么加入世界500强第5位的中石化的创新链?

石化巨鳄正在切入新材料这个万亿风口。中石化要拓展新赛道,往价值链高端走,就要倾听市场声音,提高创新效率。作为国内第一大医疗器械厂商,威高的需求就代表了市场需求。

在科技部医用新材料研发重大专项中,双方结成创新联盟。威高与中石化巴陵石化分公司合作开发的国产SEBS,打破了国外进口材料垄断,双方共享知识产权。

SEBS是TPE输液器原材料,由美国科腾垄断。国产SEBS研发出来后,实现了对进口的替代,价格仅为进口材料一半,年可降低成本达千万元。这一反攻倒逼,最后逼得科腾不得不在台湾设工厂,以降低成本。

中石化开发出SEBS材料后,在下游电缆制造、食品等应用领域多点开花,产品60%以上出口。今年,威高与中石化共建医卫材料创新中心,针对威高提出的48种进口材料解决“卡脖子”问题,目前已立项研发的有16种。

全球聚氨酯龙头企业烟台万华,2020年和威高承担了医用级聚氨酯高分子材料的国家重点研发计划,这也是一项“卡脖子工程”。

解决“卡脖子”问题必须要靠行业领军企业。这些在全球具有很强话语权的企业,组成“超级舰队”,从最上游核心材料领域强力突破,将研发端和需求端打通,快速产业化,极大提高了创新效率。这代表了目前中国解决“卡脖子”问题的典型打法。

剩者为王:威高的新角色,成为产业链的布链者

在这场产业攻坚战中,华为、潍柴、京东方、福耀玻璃、威高、徐工、海信……这些多次出现在中国质量奖和提名奖名单上的企业,正是这场产业突围的主力军。

这是一场献祭式的追赶,在国内,要和同行斗,要打惨烈的价格战;在国外,强敌环伺,牢牢把控高端隘口。残酷的“赛马机制”下,最终拼的是“剩者为王”。那些活下来的企业,拥有打持久战的综合素质,既具有很强创新能力,又有强大融资能力,经过一轮轮洗牌后,优质资源逐步集中在他们手上,让强者恒强。

这是全世界最艰难的生存方式,但也正在锻造全球最坚韧的供应链。

中国医疗器械行业同样进行着惨烈的淘汰赛。这个行业高投入、高风险、长周期,新产品上市要经过一系列漫长环节,创新产品投入很大,生产许可审批周期很长,产生明显效益要8到10年,可能还没撑到市场爆发,企业就熬不下去了。

威高和万华合作的聚氨酯项目,从最初接触到产业化,历经八年;威高研发的可吸收心脏支架,前后历经12年时间,耗资上亿。

2018年开始的集采,对整个行业更是一次洗牌。

非常时刻,中国医疗器械行业需要在这种高烈度竞争下,筛选出最优秀选手去突破壁垒。目前,威高是中国医疗器械行业中,唯一一个拥有国际标准的企业,这也凸显出这场产业突围的紧迫性、必要性。

截至2020年,威高集团国内客户总数达7000多家,海外客户总数超过6000家。由5000多名销售人员组成的强大直销团队,直抵全国7000家医院,能够第一时间感知市场需求和变化。

威高历经30多年搭建的渠道网络,加上制造能力,以及金融、商业流通、医疗服务板块,给医疗器械领域的研发创新和成果转化铺就了一条“高速公路”。

截至现在,威高与114名院士展开合作。威高为什么能吸引这么多院士合作?因为威高能将院士们的科研成果迅速产业化。

中国第一款具有自主知识产权、最先开展临床实验、销量全球排名前二的可吸收心脏支架,就是威高与葛均波院士联合开发的。目前已经有12位院士的技术在威高的平台上进行了产业化。

威高收购美国老牌医疗器械公司爱琅,为威高在肿瘤介入、外周血管介入领域完成产业布局;将全球首家x射线血液辐照仪制造商美国拉德索斯这样的创新企业纳入囊中;和巴斯夫、斯科创、赛默飞这样的化工、材料、科学影像巨头达成战略合作,勾画出这样一条产业逻辑——

中国医疗器械市场已经成为全球第二大市场,2015年至2020年年均复合增长率19%,远高于全球5%增速,预计2024年规模将突破万亿。

整个医疗器械领域大类22类,小类上万,细分赛道众多,中国市场规模巨大,细分领域的创新产品很容易在中国找到市场活下去,这吸引了国内外众多创新公司与威高合作。

对于威高来说,收购苏黎世(美国)医疗公司、纽瓦斯克(美国)公司,进军心内领域;并购拉德索斯,进军血液辐照仪器领域,进入这些新领域,找到当前已经技术成型,并且初步应用验证的细分市场领军企业进行收购,无疑是条捷径。

而找到好的赛道,就能快速突围。这是中国医疗器械厂商的巨大红利,利用超大规模市场的优势,在全球化浪潮中,成为全球产业链的布链者,第一时间组织研发和创新生产。

目前,威高拥有100多家子公司,3家上市公司,8家海外公司; 在全球建立了36个研发中心,6个海外研发中心;1726名创新人才中,海外673人。这一串数字背后,是威高从制造者走向布链者的转变,从传统的、以规模取胜的制造企业,转变为创新生态驱动的平台型企业,这也让更多国家和中国结成一条链上的利益共同体。

通过资本围猎,收购国外技术公司,扩张速度固然快,但只有在基础研发上建立起壁垒,才能真正站在价值链顶端。

2009年,威高与中科院建立发展计划平台,开启自主创新步伐,目前已拥有5个国家级研发平台,承担30项国家重点科研项目;在生物医药领域要素资源最集中的上海和苏州建立研发中心,广纳人才;威高的金融总部、供应链中心也正准备向上海汇集。

在血液净化、骨科等领域,威高通过自主研发快速构建在细分领域的优势。今年6月威高骨科上市,现在,威高拥有亚洲最大骨科耗材生产基地,产品销售20多个国家。

医疗器械领域技术原发地虽然在欧美,但掌握了市场端的威高可以凭借庞大的中国市场带来的利润和现金流,源源不断地反哺研发端,攻坚上游科技。

短短33年,威高从临床护理产品起家,通过技术突围和资本突围,一步步建立起护理、骨科、血液净化、心内、医学检验、手术机器人等17大板块的产品线。

而威高在解决“卡脖子”问题上释放出的战斗力,与国运紧密相连。整个“通关游戏”固然难度很大,但爬坡过程也是一个资本聚集和技术迭代,一个产业链重构的过程。

这就像威高在中国市场诸多领域打败海外龙头公司一样,只要躬身入局,总有机会单点突破,创造一个新世界。

就像回望33年前的威高,你实在无法想象,1988年,它是从威海一间福利院工厂,凭借2.5万元税务周转金起步的。